Глава 4 |

Конвейеры. Справочник. |

|

Ленточные конвейеры |

предедущая

|

4.6. Специальные ленточные конвейеры

Ленточно-канатные конвейеры предназначены для транспортирования насыпных грузов на большие расстояния: для магистрального внешнего транспорта,

по горизонтальным выработками наклонным стволам шахт; на рудниках и угольных карьерах, на строительстве гидроэлектростанций и т.п.

Особенностью конструкции ленточно-канатных конвейеров является распределение тяговых и несущих функций между канатом и лентой.

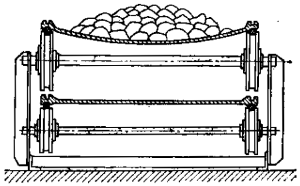

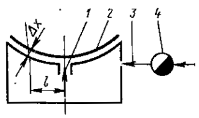

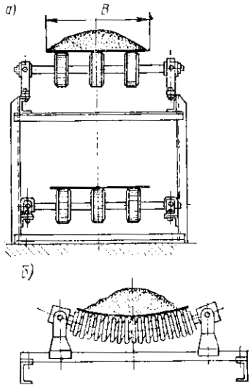

По количеству тяговых канатов различают одноканатные, двух канатные и многоканатные конвейеры. Наиболее распространенной конструкцией является ленточно-канатный конвейер (рис. 4.30)

со свободно лежащей лентой на двух тяговых канатах. Несущая лента снабжена поперечными стальными стержнями и имеет по краям утолщение с канавками, посредством которых она опирается на канаты.

Канаты, в свою очередь, опираются на блоки, расположенные с шагом 5—8 м. Лента конвейера хорошо сопротивляется ударам; желобчатость ленты в процессе транспортирования увеличивается вместе с нагрузкой.

Технические характеристики ленточно-канатных конвейеров, выпускаемых в СССР, приведены в табл. 4.76.

Рис.4.30. Ленточно-канатный конвейер |

За рубежом ленточно-канатные конвейеры получили применение главным образом в Англии, ФРГ, США, ЧССР. Крупнейшей фирмой, разрабатывающей данный тип конвейера,

является фирма «Кейбл Белт Лимитед» (Великобритания). По лицензии этой фирмы в ЧССР выпускают ленточно-канатные конвейеры производительностью от 115 до 10 000 т/ч,

длиной от 700 до 6000 м, со скоростью движения 1—3 м/с.

К достоинствам ленточно-канатных конвейеров следует отнести длительный срок службы ленты, сравнительно небольшую металлоемкость опорных конструкций,

возможность передачи канатами значительной тяговой силы и благодаря этому до стижения большой длины на один привод (до 10 км и более).

Производительность ленточно-канатных конвейеров на 10 % выше, а мощность привода на 15 % меньше, чем у обычных ленточных конвейеров при одинаковой ширине и скорости ленты.

К недостаткам можно отнести: сложность и громоздкость конструкций приводных и натяжных устройств, интенсивный износ канатов, ограниченные скорость и угол наклона конвейера

Технико-экономический анализ показывает, что ленточно-канатные конвейеры конкурентноспособны с обычными ленточными конвейерами при больших длинах транспортирования и производительности 300—3000 т/ч (табл. 4.76).

Опыт эксплуатации этих конвейеров показал, что капитальные затраты на их изготовление на 30—35 % ниже, чем ленточных с такой же производительностью.

Эксплуатационные расходы при длине конвейеров около 4000 м на 25 % меньше, чем ленточных конвейеров. Общая масса ленточноканатных конвейеров составляет 50—60 %

массы ленточных конвейеров при одинаковой длине и производительности. Срок службы ленты, по данным практики, составляет 8—10 лет.

Таблица 4.76. Основные параметры ленточно-канатных конвейеров.

| Модель | Ширина ленты, мм | Расчетная

скорость

движения

ленты,

м/с | Часовая

производи-

тельность,

м3/ч | Условная длина, м, конвейера при плотности груза т/м3 | Тяговый орган (канат стальной) |

| 0,85 | 2,5 | Тип | Разрывная

нагрузка,

кН | Максимальная

суммарная

мощность

двигателей

привода, кВт |

| ЛК-80 | 800 | 1.6 | 350—310 | 2800—500 | 1500—180 | ТЛК-0 | 260 | 200 |

| ЛК-100 (КЛКУ-350) | 1000 | 2 | 650—580 | 3800—600 | 1900—220 | ТЛК-0 | 469 | 320 |

| ЛК-120 | 1200 | 2 | 950—850 | 4500—700 | 2300—260 | ТЛК-0 | 736 | 500 |

| КЛК-3 | 900 | 2,1 | 765 | - | 3048 | ТЛК-0 | 736 | 200 |

| КЛК-4 | 900 | 2,1 | 870 | - | 3862 | ТЛК-0 | 736 | 250 |

| КЛК-1000/1500 | 1200 | 2,2 | 1100 | - | 1200 | ТЛК-0 | - | - |

| КЛК-1000/15С0 | 900 | 2,3 | 1000 | - | 1500 | ТЛК-0 | - | 165 |

Составные элементы ленточно-канатных конвейеров:

- специальная лента шириной 750—1600 мм с несколькими тканевыми прокладками, между которыми для придания поперечной жесткости с определенным шагом по оси ленты расположены стальные полосы толщиной 4—8 мм и шириной 10—16 мм (по краям лента имеет трапециевидные продольные выступы для тяговых канатов);

- тяговые канаты диаметром 25—50 мм с односторонней свивкой;

- опорные конструкции, которые представляют собой ряд стоек с установленными на них опорнонаправляющими роликами и шкивами диаметром 200—350 мм и шагом 5—8 м;

- привод конвейера, который должен обеспечивать синхронизацию движения тяговых канатов, что достигается использованием дифференциалов или электрически методов синхронизации;натяжные устройства, раздельные для ленты и канатов, грузового или лебедочного типа с автоматическим регулированием натяжения.

Расчет ленточно-канатных конвейеров. Скорость движения несущего полотна принимается в пределах 1,2—3,0 м/с.

Рекомендуется применять в соответствии с предпочтительными числами следующие скорости движения несущего полотна, M/C при ширине ленты 800 мм — 1,25; 1,6; 2,0; при ширине 1000 и 1200 мм — 1,6; 2,0 и 2,5.

Расчетная производительность, т/ч, ленточно-канатного конвейера равна:

Qm = kПB2νρ (4.69)

, где kП — коэффициент, учитывающий форму образуемого лентой желоба для мелкокускового и крупнокускового насыпного груза, соответственно, kП=260/300;

В - ширина ленты между геометрическими осями канавок для канатов.

Для конвейеров, установленных под углом наклон, рекомендуется вводить коэффициент kβ, который учитывает уменьшение поперечного сечения груза и принимается в зависимости от угла наклона:

| В, ° | 0-8 | 10 - 12 | 14 | 16 | 18 | 20 |

| kβ | 1,0 | 0,98 - 0,96 | 0,94 | 0,92 | 0,9 | 0,88 |

Тяговыми и грузонесущими элементами конвейера являются соответственно стальные канаты и специальные ленты, у которых в средней части завулканизированы поперечные рессоры.

Лента должна иметь одну-две прокладки и резиновые обкладки толщиной 2—3 мм для зернистых и мелкокусковых и 3—6 мм для крупнокусковых абразивных грузов.

Канаты следует применять односторонней свивки линейного касания с пределом прочности 160—180 даН/мм.

Диаметр каната выбирается с учетом максимального тягового усилия:

Sрав = Smaxn (4.70)

, где n — коэффициент запаса прочности каната; n = 4,5.

По разрывному усилию Sраз подбирают диаметр каната. Рекомендуется применять канаты диаметром 30—42 мм.

Диаметры приводных, натяжных шкивов и опорных блоков (роликов) зависят в основном от их отношения к диаметру каната dк.

С учетом долговечности каната и опыта проектирования следует принимать диаметры приводных шкивов не менее 80dк;

натяжных и отклоняющих — не менее 60dк; роликов, поддерживающих рабочую ветвь каната, — не менее 10dк и роликов,

поддерживающих холостую ветвь, не менее 8dк.

Расстояние между линейными опорами выбирается в зависимости от натяжения канатов и провеса ленты, который на грузовой ветви должен быть не более 0,01—0,015,

а на порожней ветви 0,02—0,03 от длины пролета. Для грузовой ветви:

lг = Sст / [ (8,5 / 12,6)*((qг+qл)/2 + qк) ] (4.71)

, где Sст — статическое натяжение каната в рассматриваемой точке. Из опыта проектирования рекомендуется принимать lг= 5/8 м и lпор= 10/16 м.

Тяговые усилия определяются исходя из сопротивлений на груженой Wг и порожней Wп ветвях конвейера:

Wг = [ (qг + qл + 2qк) ( ω cos β ± sin β + ((1+k)a)/g ) + q’рω ] L (4.72)

Wп = [ (qл + 2qк) ( ω cos β ± sin β + ((1+k)a)/g ) + q’’рω ] L (4.73)

, где qг, qл, qк — линейные нагрузки 1 м груза, ленты и каната, соответственно даН/м;

q’р, q’’р — линейные нагрузки поддерживающих роликов на 1 м длины конвейера на грузовой и порожней ветвях, соответственно даН/м;

ω — коэффициент сопротивления перемещению канатов по поддерживающим блокам (роликам), ω = 0,015/0,02;

а — ускорение пуска конвейера, а = 0,2 / 0,3 м/с2;

k — коэффициент, учитывающий инерцию вращающихся масс, k = 0,05 / 0,08.

Максимальная длина ленточно-канатного конвейера определяется по формуле:

L = [ 2Sраз (eμα -1) / nkзeμα] / [ (2qл + qл) 2ω cos β + qгω cos β ± qг sin β + (q’р + q’’р) ω ] (4.74)

, где kз = 1,2 — коэффициент запаса тяговой способности привода.

Результаты расчетов показывают, что ленточно-канатные конвейеры могут иметь длину от 500 до 10 000 м на один привод.

Особенностью тягового расчета ленточно-канатных конвейеров является то, что на отдельных участках трассы лента отделяется от тяговых канатов,

опираясь на роликоопоры. В этом случае сопротивление движению ленты по роликоопорам суммируется с сопротивлением канатов по опорным блокам.

Тяговый расчет производят для установившегося движения и для периода пуска. Общее сопротивление W0= Wг+Wп.

Мощность привода ленточно-канатного конвейера определяется по формуле:

N = W0kз / (eμα -1) (4.75)

Из условия отсутствия скольжения тягового каната на канатоведущем шкиве проверяется натяжение на сбегающей и набегающей ветвях:

Sсб ≥ W0kз / (eμα -1), Sнб ≤ Sсбeμα (4.76)

, где k3 — коэффициент запаса тяговой силы, k3 = 1,2 / 1,3;

μ — коэффициент сцепления каната со шкивом, μ = 0,12 / 0,18;

а — суммарный угол обхвата приводного шкива канатом,a ≈ 2π.

Выбор типа привода проводится с учетом обеспечения синхронизации движения обоих тяговых канатов. Для этой цели применяют дифференциальные редукторы,

на тихоходных валах которых монтируют приводные шкивы или устанавливают раздельные электродвигатели для каждого шкива.

Натяжные устройства, как правило, располагают у привода сбегающей ветви, предотвращая пробуксовку каната на канатоведущем шкиве.

Таблица 4.77. Основные параметры ленточно-цепных конвейеров

| Модель | Ширина несущего полотна, мм | Расчетная максимальная пропускная способность, м3/ч | Тяговый орган | Максимальная суммарная мощность двигателей одного привода, кВт | Назначение |

| Тип | Разрывная нагрузка одной цепи или каната, даН | Количество цепей или канатов, шт. |

| ЛЦ80 | 800 | 250 | Круглозвенная цепь, гофрированная лента | 33 000 | 1 | 80 | Для транспорттирования угля по горизонтальным участковым выработкам |

| ЛЦ100 | 1000 | 350 | 33 000 | 1 | 80 | Для транспортирования угля по горизонтальным капитальным выработкам |

| 1ЛЦН100 | 1000 | 350 | Круглозвенная цепь, гладкая лента | 50 000 | 2 | 150 | Для транспортирования угля по капитальным уклонам с углом наклoна до 16° |

| 2ЛЦН100 | 1000 | 225 | 50 000 | 2 | 150 | Для транспортирования углу по капитальным уклонам углом наклона от 15 до 35° |

| 1ЛЦН120 | 1200 | 500 — 320 | 50 000 | 2 | 150 | Для транспор тирования угля по капитальным уклонам с углом накло на от 16 до 35° |

Примечание.Условная ориентировочная длинна конвейера 1500 м при плотности груза 0,85 т/м2. Расчетная скорость движения несущего полотна 1,25 м/с.

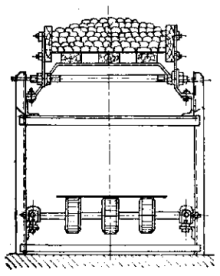

Ленточно-цепные конвейеры (табл. 4.77) предназначены для транспортирования грузов на значительные расстояния как по прямой, так и по сложной пространственной трассе.

У этих конвейеров лента служит только грузонесущим элементом, а тяговые функции выполняет одна или две пластинчатые или кругозвенные цепи (см. гл. 3).

Применение промежуточных приводов и высокопрочных цепей обусловливает возможность значительного увеличения длины бесперегрузочного перемещения груза при использовании дешевой стандартной ленты с малым числом прокладок.

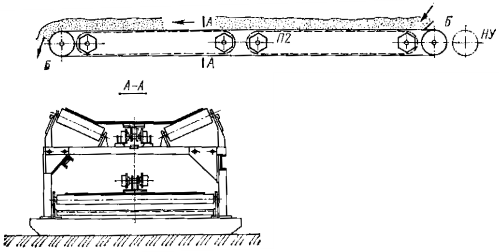

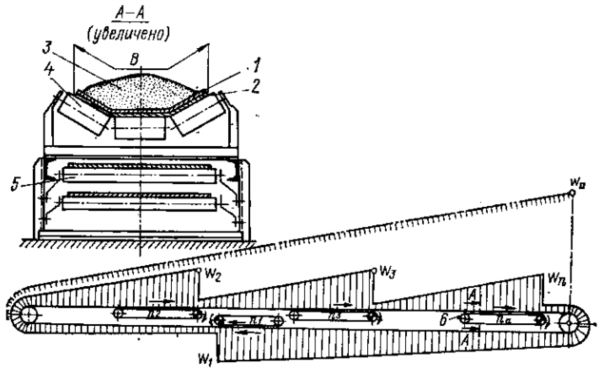

Различают конвейеры с лентой жесткоприкрепленной к цепи и свободнолежащей на тяговом элементе (рис. 4.31).

Рис.4.31. Ленточно-цепной конвейер

За рубежом имеется сравнительно большой опыт эксплуатации подобных кон вейеров. Они выпускаются западногерманискими фирмами «Герлах», «Штюббе» и другими с шириной лент 800 и 1000 мм,

производительностью 300—600 м3/ч при скорости 1 м/с, длиной 200—1200 м.

К достоинствам ленточно-цепных конвейеров следует отнести: возможности бес перегрузочного процесса транспортирования на большую длину при использовании дешевой ленты с двумя-тремя прокладками

и транспортирования насыпных грузов по криволинейной трассе с радиусом поворота в горизонтальной плоскости 60 м и менее; меньшая, чем у пластинчатых конвейеров, металлоемкость; малая энергоемкость.

Недостатком ленточно-цепных конвейеров является ограниченная скорость движения грузонесущего полотна до 1,5—2 м/с и связанная с этим ограничением произ водительность до 600—700 т/ч.

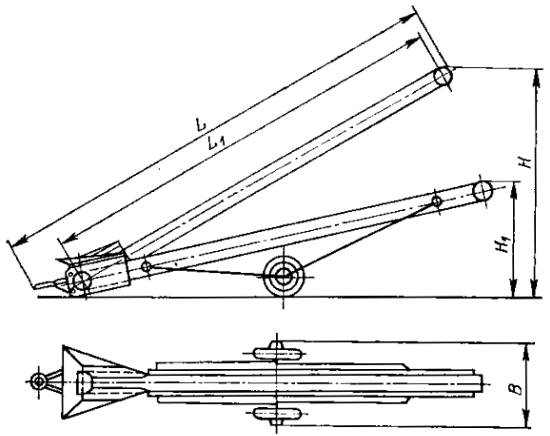

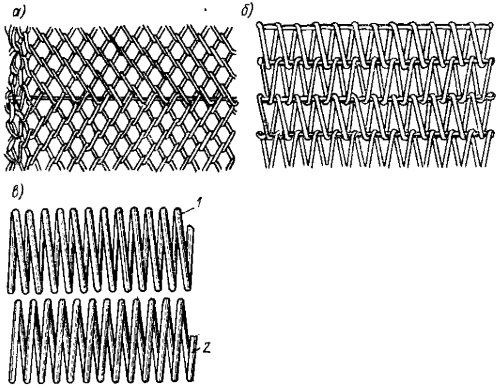

Передвижные ленточные конвейеры (табл. 4.78) являются автономными полностью собранными агрегатами, которые могут перемещаться целиком в рабочем состоянии в

пределах обслуживаемого ими рабочего участка или с одного места работы на другое. Передвижные конвейеры применяются для насыпных и легких штучных грузов в качестве вспомогательных

при погрузке в железнодорожные вагоны, автомашины, при подаче груза в бункер, а также при выполнении погрузочно-разгрузочных работ на складах и т.д.

Таблица 4.78. Основные параметры и размеры передвижных ленточных конвейеров общего назначения (ГОСТ 2103—78)

| Параметр | Нормы по типоразмерам |

| КЛП-400 | КЛП-500 | КЛП-650 |

| Ширина ленты, мм | 400 | 500 | 650 |

| Расстояние между центрами барабанов L1, м | 5 | 10 | 5 | 10 | 15 | 10 | 15 |

| Наибольшая высота разгрузки Н, м, не менее: |

| для конвейеров с гладкой лентой | 2,1 | 3,8 | 2,1 | 3,8 | 5,5 | 3,8 | 5,5 |

| для конвейеров с ребристой лентой | 3,3 | 6,2 | 3,3 | 6,2 | 9,0 | 6,2 | 9,0 |

| Наименьшая высота разгрузки Н1, м, не более: | 1,5 | 1,8 | 1,5 | 1,8 | 2,2 | 1,6 | 2,2 |

| Габаритные размеры, м, не более: |

| общая длина конвейера L (без загрузочного устройства) | 6,0 | 11,0 | 6,0 | 11,0 | 16,0 | 11,0 | 16,0 |

| ширина конвейера | 1,6 | 1,6 | 1,6 | 1,6 | 2,2 | 1,6 | 2,2 |

| Масса конвейера (без транспортерной ленты), кг, не более |

| с гладкой лентой | 450 | 600 | 550 | 850 | 1150 | 1100 | 1500 |

| с рифленой лентой | 500 | 650 | 600 | 900 | 1250 | 1200 | 1600 |

Примечание.Скорость движения ленты равна 0,5—3,2 м/с; диаметр ролика верхней роликоопоры — 76 мм; шаг расстановки верхних опор — не более 1300 мм;

угол наклона боковых роликов — не более ЗО0 диаметры барабана, мм, не менее: приводного — 270. ведомого — 200.

Рис. 4.32 Передвижной конвейер

На рис. 4.32 приведен типовой передвижной ленточный конвейер, смонтированный на легкой ферме. Несущая ферма может быть выполнена сварной из труб, углового проката,

из специального фасонного проката или из единой трубы. Ферма опирается хвостовой частью непосредственно на почву, а средней — на двухколесную тележку,

имеющую колеса на пневмошинах или с жесткими бандажами В некоторых случаях колеса устанавливают на поворотных полуосях, что позволяет перекатывать конвейер в продольном и поперечном направлениях.

Для изменения угла наклона ферма оборудуется гидроподъемником, ручной лебедкой или иным приспособлением.

Передвижной конвейер кроме опорной конструкции (фермы) имеет тяговый элемент (ленту), приводной и натяжной барабаны, роликоопоры или сплошной настил.

На передвижных конвейерах для перемещения штучных грузов устанавливают прямые роликоопоры, для перемещения насыпных грузов — двухроликовые (реже трехроликовые) опоры.

Ленты применяются в соответствии с ГОСТ 20—76 или специального типа, допускающие повышенные углы наклона.

Привод — от мотор-барабана или от электродвигателя со встроенным редуктором. Натяжное устройство — винтового типа. Длина типовых передвижных ленточных конвейеров в соответствии с ГОСТ 2103—68 от 5 до 20 м.

Индивидуальные конструкции могут иметь значительно большую длину.

При расчете передвижных ленточных конвейеров следует использовать порядок расчета ленточных конвейеров общего назначения;

в расчете опорной металлоконструкций (фермы) учитывается ее наклонное консольное расположение. Дополнительным в расчете является расчет колесного хода конвейера и механизма изменения угла наклона фермы.

Катучие конвейеры — это ленточные конвейеры, опорная металлическая конструкция которых установлена на колесных тележках, передвигающихся вдоль своей оси по рельсам.

По характеру работы катучие конвейеры делятся на откатные и челночные, а по направлению движения ленты — на реверсивные и нереверсивные.

Откатные конвейеры передвигаются периодически и используются для распределения грузов по приемным пунктам при фиксированном положении конвейера.

Челночные конвейеры совершают возвратно-поступательное движение и работают непрерывном (челночном) режиме. Переключение конвейеров на обратный ход автоматическое.

Устройство катучих ленточных конвейеров аналогично ленточным конвеерам общего назначения.

На конвейере имеется два вида привода: для передвижения ленты и перемещения самого конвейера. Натяжное устройство может быть винтовое или пружинно лебедочное.

Винтовое натяжное устройство должно предусматривать установку его двумя промежуточными секциями средней части.

Для конвейеров тяжелого типа (В = 1200/1400 мм) разработано автоматическoe полиспастное лебедочное натяжное устройство с пружинным компенсатором.

Роликоопоры применяются прямые, желобчатые, амортизирующие, центрирую и очистительные. Амортизирующие роликоопоры устанавливаются на откатных конвейерах в местах загрузки,

а на челночных конвейерах при транспортировании тяжелых крупнокусковых грузов — по всей длине трассы.

В зависимости от назначения и типа конвейера, а также количества мест загрузки принимается следующее расстояние между желобчатыми роликоопорами:

у откатного — 400 мм на участке загрузки и 1000 мм по всей длине; у челночных — везде 600 мм.

Став конвейера набирается из типовых секций. Каждая секция имеет две опоры: с одной стороны, через шарнир на предыдущую секцию, а с другой, на опорный скат.

На секции устанавливаются верхние и нижние роликоопоры. Управление конвейера предусматривается как местное, так и дистанционное. Режим работы конвейера выбирается таким,

чтобы слой материала на ленте не превышал предельно допустимый для данной ленты.

Линейная нагрузка qГ от транспортируемого груза определяется по формуле:

qг = Qνρg / 3,6 (νл ± νк) (4.77)

, где Qν - производительность конвейера, м3/ч;

vл, vк - скорости ленты и передвижения конвейера, м/с.

Для челночных конвейеров реверс ленты под потоком груза недопустим, так как приводит к перегрузке ленты (во избежание этого необходима установка параллельного

конвейера для переключения потока груза с одного конвейера на другой).

В челночном режиме при непрерывной подаче груза на ленту следует применять конвейеры с односторонним движением ленты (в этом случае во избежание перегрузок

ленты при переключении конвейера на обратный ход, скорость ленты должна быть примерно 1,6 м/с или более).

Ленточные конвейеры для кормов (ГОСТ 23975—80) применяются в животноводстве и кормопроизводстве для транспортирования различных видов кормов

(комбикорма, силоса, зеленого корма, измельченных и неизмельченных грубых кормов и др.). Основные параметры ленточных и ленточно-скребковых конвейеров приведены в табл. 4.79.

Таблица 4.79. Основные параметры ленточных конвейеров для кормов

| Ширина ленты, мм | Диаметр нефутерованного барабана, мм | Длина обечайки барабана, мм | Диаметр ролика, мм | Скорость движения, м/с | Размеры скребка, мм |

| высота | ширина |

| 650 | 315; 400 | 750 | 63 | 0,4; 0,3; 1,25 | - | - |

| 500 | 400; 500 | 600 | 1,6 |

| 800 | 950 | 1,25; 1,6 |

| 650 | 400 | - | 2,0 | 50 | 600 |

Производительность конвейеров при насыпной плотности транспортируемых кормов 35—640 кг/м3 в зависимости от скорости и ширины ленты изменяется от 60 до 800 м3/ч.

Ленточные конвейеры для штучных грузов широко применяются в радиотехни ческой, приборостроительной и легкой промышленности для транспортирования деталей и узлов на технологических

(сборочных) линиях поточного производства, а также для перемещения посылок и других штучных грузов на предприятиях министерства связи СССР (табл. 4.80).

Таблица 4.80. Техническая характеристика ленточный конвейеров для транспортирования штучных грузов.

| Параметр | Тип конвейера |

| ТЛС | ТЛСП-300 | ТВС | ЛТО | ЛТВ |

| Ширина ленты, мм | 400, 650, 800, 1000 | 300 | 650 | 500 | 500 |

| Скорость движения лен та, м/с | 0,3 - 1,3 | 0,6 | 0,4; 0,6 | 0,6 | 0,6 |

| Высота бортового огра ждения, мм | 40,200 | 25,165 | 40 | - | - |

| Угол наклона конвейера, ...° | 0 - 30 | 0-12 | - | 0-12 | - |

| Мощность привода, кВт | 0,4 - 3 | 0,6 - 2,8 | 1,1 - 30 | 0,6 | 0,6 |

| Длина конвейера, м | 3 - 30 | 5 - 30 | 5 - 12 | 1 - 2 | 1 - 3 |

Примечание. Диаметры барабана, мм: приводного — 320,натяжного — 240; диаметр роликов — 60 мм.

Особенностью этих конвейеров является наличие: привода с переменной скоростью ленты, изменяющейся в зависимости от ритма технологического процесса;

неподвижных бортов и полей для укладки обрабатываемых изделий с обеих сторон ленты; винтовых подъемных устройств, позволяющих изменить уровень ленты и угол наклона конвейера.

Иногда станину конвейера делают сборно-разборной или теле скопической, что позволяет устанавливать требуемую длину конвейера.

Конвейеры этого типа выпускают стационарными, переносными или катучими на роликах.

Конвейеры с магнитной системой привода используют электромагнитные силы в конвейерных установках и являются весьма перспективными.

По характеру воздействия магнитных полей на груз конвейеры с магнитным приводом подразделяют на две группы; с непосредственным и косвенным воздействием.

В первой группе воздействие полей на груз происходит без промежуточных звеньев; во второй — через ферромагнитные или токопроводящие элементы конвейера.

Магнитные поля, создаваемые электрическими или постоянными магнитами в конвейерных установках, могут быть стационарными и движущимися.

В зависимости от этого все установки подразделяют на кондукционные, индукционные, соленоидные и многополюсные конвейеры.

В кондукционных конвейерных установках проводником с током (кондуктором) является сам перемещаемый груз. В индукционных — процесс транспортирования происходит за счет взаимодействия полей груза и индуктора,

приводящих к возникновению движущей силы. Принцип непосредственного воздействия магнитных полей на груз целесообразно использовать в комбинированных конвейерных системах,

сочетающих обычные методы перемещения с магнитными. В соленоидном конвейере на груз действуют два рода движущих сил: чисто магнитные и пондеромоторные.

Этот конвейер используется для перемещения штучных неферромагнитных грузов, но имеющих высокую электрическую проводимость. Для создания магнитного многополюсного конвейера могут

быть использованы электромагниты с сердечниками. соленоидный и магнитный многополюсный конвейеры относятся к транспортным установкам без движущихся частей.

При создании конвейеров большой длины и возможности передачи значительных тяговых усилий находят применение магнито-фрикционные приводы.

В ленточных конвейерах с неферромагнитной лентой магнитно-фрикционные приводы находят применение только при транспортировании ферромагнитных грузов.

Транспортирования неферромагннтных материалов грузонесущая лента должка обладать ферромагнитными свойствами. Для этой цели может быть использована стандартная резинотросовая

лента или специальная лепта с магнитомягкой обкладкой . В качестве рабочих элементов промежуточных приводов цепных конвейеров используютсся системы из постоянных магнитов, обладающих большим запасом магнитной энергии.

Применение магнито-фрикционного привода позволяет осуществлять безперегрузочное транспортирование на большое расстояние, использовать более дешевые тяго элементы,

расширить эксплуатационные возможности и сократить отказы в работе конвейеров.

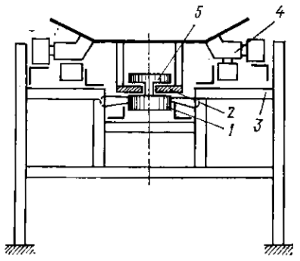

Рис. 4.33 Магнитно-фрикционный привод ленточного конвейера с неферро-магнитной лентой и система линейного индукционного привода конвейерного поезда: 1 — Т-образный магнитопровод; 2 — несущая секция; 3 — рама конвейера; 4 — роторные листы; 5 — индуктор. |

В конвейерах с цепным тяговым элементом и конвейерных поездах применяются системы индукционных приводов (рис. 4.33). Индукционные промежуточные приводы позволяют сравнительно

простыми средствами регулировать скорость движения грузонесущего полотна конвейера.

Конвейеры на воздушной подушке (рис. 4.34) применяются для транспортирования как насыпных, так и штучных грузов. Особенностью конструктивного исполнения конвейера на

воздушной подушке является создание воздушной подушки между опорной поверхностью и грузонесущей лентой, применение которой в ленточных конвейерах позволяет уменьшить силы сопротивления

движению ленты, снизить требования к прочности ленты и сократить ее стоимость, исключить измельчение груза в процессе транспортирования и уменьшить металлоемкость конвейера.

Рис. 4.34 Принципиальная схема создания воздушной подушки: 1 — эмиттер; 2 — лента; 3 — воздуховод; 4 — вентилятор |

По конструкции опорные поверхности для грузонесущего элемента выполняются камерного, секционного и щелевого типов с нагнетательной, вакуумной или комбинированной схемами создания воздушной подушки.

Эти конвейеры нашли применение для транспортирования зерна и муки на предприятиях пищевой промышленности. В конвейерах с нагнетательной схемой создания подушки воздух подается под избыточным давлением 5-8 кПа.

Расчет конвейера на воздушной подушке сводится к определению необходимого давления воздуха в различных точках поперечного и продольного сечений взаимодействия ленты с

опорной поверхностью: Р = kp / lDx, где k — коэффициент пропорциональности; Dх — зазор на расстоянии I от эмиттера (рис. 4.34);

р — давление на выходе эмиттера.

Допустимое минимальное значение:

[ p ] = qг ± qп

, где qг — удельная нагрузка от массы ленты и груза;

qп — распределенная реакция упругонатянутой ленты при прогибании.

В первом приближении для лент с малым числом прокладок величиной qп можно пренебречь.

Мощность воздуходувной машины Nв, кВт, определяется по формуле:

Nв = (BLψNудkз) / ηв

, где В — ширина ленты, мм;

L — длина конвейера, м;

ψ — коэффициент заполнения грузом площади ленты, ψ ≤ 1;

Nуд — удельная мощность, Nуд = 0,5 / 2 кВт/м2;

k3 — коэффициент запаса;

ηв — КПД воздуходувной машины.

Многоприводным ленточным конвейером является конвейер, имеющий едины контур грузонесущей ленты на всем протяжении заданной трассы, приводимы в движение несколькими приводами,

размещенными в различных местах трассы конвейера.

Многоприводный конвейер предназначается для высокопроизводительного транспортирования грузов по трассе большой протяженности (5—20 км по горизонтали и 1—2 км по наклону) в одном ставе без перегрузок,

как правило, взамен каскада нескольких отдельных последовательно расположенных конвейеров с перегрузками груза с конвейера на конвейер.

Многоприводные конвейеры применяются для межцехового и магистрального транспортирования массовых насыпных грузов в карьерах открытых разработок полезных ископаемых

(в том числе и для наклонного конвейерного подъема груза с глубины карьеров и шахт), на строительствах гидростанций и во многих других условиях ближнего межзаводского транспорта протяженностью до 100 км.

Основное свойство многоприводного конвейера — рассредоточенное вдоль трассы приложение тягового усилия, разделение общей потребной мощности привода на

несколько отдельных приводов при обеспечении бесперегрузочного транспорта груза на большое расстояние. Это значительно снижает расчетное натяжение ленты и

обеспечивает возможность применения для конвейеров широкого ассортимента стандартных лент и серийного механического и электрического оборудования и аппаратуры/

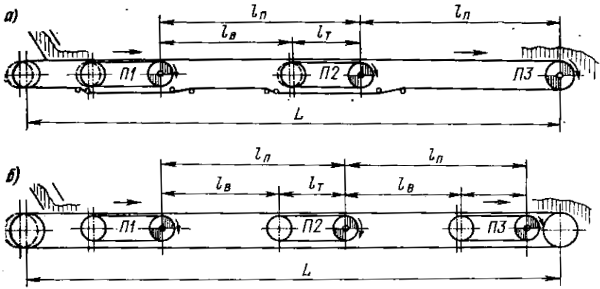

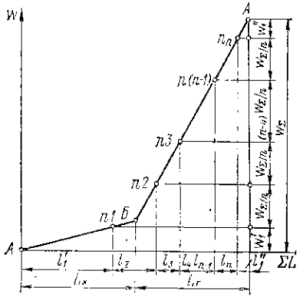

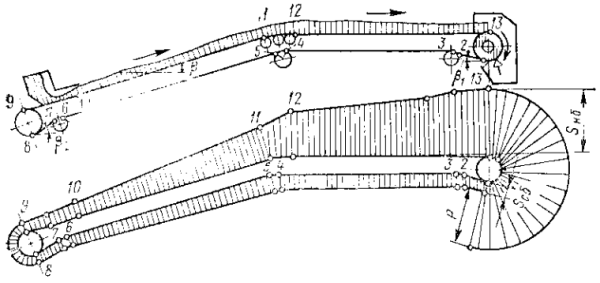

Рис. 4.35 Схема многоприводного ленточного конвейера с прямолинейными приводами и диаграмма сопротивлений движению W1, W2 … Wn на отдельных его участках; W∑ — общее сопротивление движению при одном головном приводе без прямолинейных приводов.

По конструкции промежуточных фрикционных приводов известны многоприводные ленточные конвейеры: с прямолинейными приводами-конвейерами, встроенным в контур грузонесущей ленты (рис. 4.35);

с приводными роликами средней части желобчатой роликоопоры; с приводными прижимными колесами. Приводные ролики имеют малую тяговую способность из-за отсутствия узла обхвата лентой ролика и

малой сцепной массы на ленте над роликом (для обеспечения необходимого тягового усилия на конвейере приходится устанавливать много приводных роликов).

Привод с прижимными колесами требует сложного приводного механизма, обеспечивающего необходимый прижим колес к ленте, уменьшает рабочую ширину ленты, снижая производительность конвейера,

требует применения специальной ленты неравномерным распределением тягового каркаса. Поэтому наибольшие преимущества и распространение имеют конвейеры с прямолинейными фрикционными промежуточными приводами (рис. 4.35).

Многоприводный ленточный конвейер с прямолинейными фрикционными приводами имеет один общий непрерывный контур грузонесущей ленты и несколько расположенных внутри ее контура прямолинейных

приводов в виде коротких ленточных конвейеров П1, П2, ..., Пn. Промежуточный привод может располагаться под верхней (рабочей) П3, П2 или над нижней

(обратной) П1 ветвями грузонесущей В первом случае грузонесущая лента 1 на участке промежуточного привода П лежит на приводной ленте 2 и силами трения сцепления между

лентами в их желобчатом сечении приводится в движение приводной лентой. Во втором случае приводная лента лежит на обратной ветви грузонесущей ленты и также силой трения приводит ее в движение.

Приводная лента получает движение от барабанного привода обычной конструкции. Грузонесущая и приводная ленты, как и на обычном конвейере, опираются на роликоопоры 4 и 5 стандартного типа,

расстояния между которыми выбираются по тем же правилам, что и для одноприводного ленточного конвейера. Промежуточный привод имеет натяжное устройство 6 — винтовое,

грузовое или лебедочное обычной конструкции в соответствии с длиной приводного конвейера и типом его ленты.

Промежуточный прямолинейный привод может быть без дополнительных побу дителей сцепления между приводной и грузонесущей лентами и с дополнительными побудителями.

В первой конструкция сила сцепления между приводной и грузонесущей лентами обеспечивается только силами тяжести грузонесущей ленты и находящегося на ней груза

(для верхнего расположения привода) или силой тяжести при водной ленты (для нижнего расположения привода). В конструкциях второго вида в качестве дополнительных

побудителей сцепления, обеспечивающих увеличени тяговой способности привода и способствующих уменьшению его длины, используются: сила давления воздуха вследствие

вакуумного присоса лент друг к другу; силы электромагнитного притяжения (в этой конструкции должны использоваться специальные магнитоактивные ленты),

силы механического воздействия (для нижнего расположения привода) и ряд других побудителей.

Приводная и грузонесущая ленты могут быть с гладкой резиновой поверхностью или с ворсом, или выступами на рабочей поверхности для увеличения сцепления лент, однако последние не получили практического распространения.

Наиболее простым по конструкции и надежным в работе является многоприводный ленточный конвейер с прямолинейными фрикционными промежуточными приводами без

дополнительных побудителей сцепления в комплексе с барабанным приводом. Эта конструкция позволяет эффективно использовать типовое серийное оборудование и стандартные ленты средней прочности.

Многоприводный конвейер может иметь такую же трассу, как и обычный ленточный конвейер (горизонтальную, наклонную и комбинированную).

Как прямолинейные промежуточные, так и используемые вместе с ними головные барабанные приводы конвейера должны иметь совершенно одинаковые приводные барабаны

(по диаметру и футеровке), муфты, редукторы и электродвигатели, обеспечивающие одинаковую расчетную скорость грузонесущей ленте.

Прямолинейные промежуточные приводы многоприводного конвейера могут быть управляемые (регулируемые) и неуправляемые. Электродвигатель управляемого привода

специальной электросхемой связан с блоком управления системой приводов, который через специальные датчики, установленные на грузонесущей ленте, обеспечивает

сохранение единой средней скорости движения всего контура грузонесущей ленты независимо от степени загрузки отдельных приводных участков трассы конвейера.

Управляемые приводы рекомендуется применять только при большом количестве приводов (например, более восьми приводов), когда производственными условиями

предполагается большая неравномерность загрузки отдельных приводов. Как правило, в большинстве случаев применяют неуправляемые (нерегулируемые) приводы вследствие

их значительной конструктивной простоты и удовлетворительной надежности работы.

В многоприводном ленточном конвейере с неуправляемыми промежуточными приводами совместная (синхронная) работа нескольких электродвигателей общего приведения в

движение грузонесущей ленты в нескольких местах ее замкнутого контура обеспечивается самой грузонесущей лентой. Согласованность работы основывается на свойстве

асинхронных электродвигателей со смягченными механическими характеристиками автоматически следовать за нагрузкой, понижая частоту вращения при повышении нагрузки

и увеличивая ее при уменьшении. На этом свойстве асинхронных электродвигателей основано уравнивание нагрузок отдельных приводов установление единого окружного

усилия на приводных барабанах всех приводов независимо от загрузки отдельных участков конвейера и единого крутящего момента на валах всех приводных электродвигателей конвейера.

Для обеспечения надежной работы многоприводного конвейера электродвигатели всех его приводов должны быть одинаковыми по типоразмеру, мощности частоте вращения;

их механические характеристики (частота вращения — крутящей момент) должны быть одинаковыми с предельно минимальными отклонениями до пусков по государственным стандартам.

Тип двигателей — асинхронные, трехфазные с фазовым ротором и смягченными механическими характеристиками при помощи включения в цепь роторов постоянного стабильного сопротивления.

Электрическое скольжение роторов двигателей составляет 5—10 %. Включаемое в цепь ротора каждого электродвигателя сопротивление должно обладать постоянством омического

сопротивления для всех условий и режимов работы конвейера. Применение короткозамкнутых электродвигателей малого скольжения в приводах многоприводного конвейера возможно

только при их соединении с редукторами при помощи гидромуфт, которые обеспечивают достаточное скольжение. Пуск всех электродвигателей приводов многоприводного конвейера

последовательный (один за другим), начиная с головного до хвостового с интервалом времени 0,1—0,2 с.

Конвейер должен иметь надежную электроблокировку и сигнализацию по всей трассе, как и на обычном ленточном конвейере большой протяженности, с одновременным

выключением всех приводов при аварийном положении. На трассе конвейера должны быть расставлены датчики, характеризующие положение лент конвейера при чрезмерном

сбеге ленты на сторону или провисании, или же вспучивании ленты все двигатели приводов должны немедленно останавливаться).

Для проектирования и расчета многоприводного ленточного конвейера должны быть заданы такие же исходные данные, как и для обычного ленточного конвейера.

Общие проектные параметры многоприводного ленточного конвейера [ширина ленты, скорость, тип роликоопор, угол желобчатости (не менее 30°), расстояние между ними и т.п.]

выбираются по общей методике, как и для одноприводных ленточных конвейеров. Как правило, приводную и грузонесущую ленты выбирают одинаковой ширины.

Выбор необходимого количества приводов для конвейера заданной трассы воз можен в нескольких вариантах: можно использовать более прочные ленты и

применять меньшее количество приводов и наоборот — большее количество приводов при лентах меньшей прочности. Оптимальным будет решение, дающее наилучшие техические и

технико-экономические результаты. Количество приводов конвейера определяется по прочности приводной ленты, поскольку она имеет повышенное первоначальное натяжение,

необходимое для создания сцепления между лентой и приводным барабаном промежуточного привода, и нагружается усилиями сопротивления перемещению на всей длине

промежуточного привода с его ведомым и тяговым приводным) участками.

Рис. 4.36 Многоприводный ленточный конвейер: а — с головным и прямолинейным приводами;

б — с прямолинейными приводами

Многоприводный конвейер может быть разработан в двух вариантах сочетаний типов приводов. В первом варианте конвейер имеет барабанный привод на головном переднем) барабане

(в длинных горизонтальных конвейерах возможно также и на заднем — хвостовом барабане) и несколько промежуточных прямолинейных приводов размещенных вдоль трассы конвейера (рис. 4.36, а).

Во втором варианте (рис. 36.б)головной (передний) и хвостовой (задний) барабаны не имеют приводных механизмов и используются только как оборотные барабаны,

а конвейер приводится в движение только от необходимого количества прямолинейных промежуточных приводов, размещенных вдоль трассы конвейера.

Достоинства первого варианта: сокращение длины приводной ленты и барабанов промежуточного привода на один комплект, возможность холостого хода конвейера только от одного головного привода,

сокращение длины каждого промежуточного привода вследствие исключения необходимости ее определения из условий холостого хода и прерывистой загрузки ленты. Недостатки: повышение расчетного натяжения

(и следовательно — прочности) грузонесущей ленты, так как на участке работы головного барабанного привода грузонесущая лента работает с таким же натяжением, как и приводная лента промежуточного

привода с соответствующим первоначальным натяжением (т.е. приводная и грузонесущая ленты должны иметь одинаковую прочность); некоторое усложнение синхронной работы барабанного и прямолинейных приводов.

Достоинства второго варианта: значительное снижение расчетного натяжения грузонесущей ленты и ее меньшая прочность, чем приводной; стабильные условия синхронизации совместной

работы всех приводов конвейера вследствие их однотипности. Недостатки: увеличенная длина промежуточных приводов.

Выбор того или иного варианта определяется технико-экономическим расчетом. Первый вариант наиболее целесообразен для конвейеров меньшей протяженности и при наклонной трассе.

Необходимое количество приводов n при их равномерном распределении по трассе конвейера определяется по формуле:

n = [ (kнnпрW∑) / Sрз] ( 1 + ξ / (eμα - 1) ) (4.78)

, где kН — коэффициент возможной неравномерности распределения натяжений на промежуточных приводах; для управляемых приводов kп = 1,10; для неуправляемых

приводов при n ≤ 4 принимают kН = 1,15; при 4 < n ≤ 8, соответственно, kН = 1,2/1,5;

nпр — запас прочности ленты;

W∑ — общее сопротивление движению грузонесущей ленты на всей трассе конвейера, Н;

Sрз — усилие на разрыв принятого типоразмера приводной ленты, Н (определяется из стандартов и принятой ширины ленты);

ξ — коэффициент дополнительных сопротивлений движению приводной ленты на приводном участке, ξ = 1,10;

μ — коэффициент трения приводной ленты по приводному барабану;

α — угол обхвата барабана приводной лентой, …°.

Полученное по формуле значение п округляется до ближайшего большего целого числа.

Общее сопротивление движению грузонесущей ленты на всей трассе прямолинейного конвейера при полной нормальной загрузке его рабочей ветви (вариант BH2):

W∑ = kдL [ ω(2qл + qг) cos β + (qр.в + qр.н)ω + qг sin β ] (4.79)

, где kд — коэффициент местных сопротивлений на трассе, = 1,1;

L - общая длинна конвейера между осями концевых барабанов вдоль трассы, м;

qл, qг, qр.в, qр.н - линейные нагрузки от грузонесущей ленты, груза и вращающихся частей роликоопор на верхней и нижней ветвях, соответственно, Н/м;

β — угол наклона конвейера в градусах; для горизонтального конвейера β = 0;

ω - коэфициент сопротивления движению ленты по роликоопорам (см. табл. 4.70, 4.72).

Общая мощность N∑, (кВт) электродвигателей всех приводов конвейера:

N∑ = ( kз(W∑ + nWп)ν ) / (1000η) (4.80)

, где k3 — коэффициент запаса, k3 = 1,1/1,2;

Wп — сопротивление движению приводной ленты, Н;

v - скорость движения ленты, м/с;

η — КПД привода, η = 0,85 / 0,90.

Мощность двигателя одного привода:

N1 = N∑ / n (4.81)

Промежуточные фрикционные приводы размещаются на трассе конвейера таким образом, чтобы тяговое усилие каждого привода W1 было одинаковым принормальном варианте загрузки конвейера:

W1 = W∑ / n (4.82)

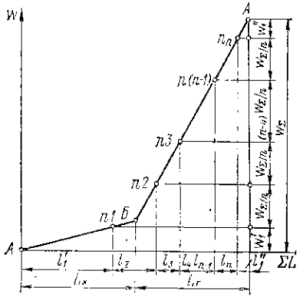

Рис. 4.37 График распределения длин

прямолинейных приводов |

В соответствии с этим условием определяются длины приводных участков. Разделение общей развернутой длины ленты конвейера 2L с рабочей Lг и обратной

Lx ветвями на отдельные участки промежуточных приводов l1 наглядно представлено на рис. 4.37: общее сопротивление, отложенное по вертикали

делится на n одинаковых частей; соответственно этим частям на горизонтали получаем длины приводных участков l1, l2 …1n.

Если на обратной ветви не устанавливается промежуточный привод, то усилие, необходимое для перемещения обратной ветви, должен развивать первый привод рабочей ветви и его местоположение

должно быть приближенно к концевому барабану. Участок промежуточного привода имеет длину l = lв + lт, состоящую из двух частей:

ведомо длины lв и тяговой (приводной) lт. Длина тяговой части lт, т.е. длинна приводного конвейера,

определяется его тяговой способностью T, которая с некоторым запасом должна превышать силу сопротивления перемещению W1 и силу инерции трогания с

места Рп ветви конвейера на полной длине промежуточного привода при различных вариантах загрузки ленты конвейера:

T = qilтμ0 cos β ≥ W1i + Pп = kпW1i (4.83)

, где qi — расчетная нагрузка на грузонесущую ленту на длине приводной части при различных вариантах загрузки конвейера, Н/м;

μ0 — коэффициент сцепления между грузонесущей и приводной лентами (табл.4.81.);

kп - коэфициент увеличения сопротивлений при пуске кон вейера Kп = 1,2.

Таблица 4.81. Расчетные значения μu между приводной и грузонесущей лентами

| Условия загрузки конвейера | Вид ленты | Угол наклона боковых роликов роликоопор, …° | Значения μ0 в зависимости от условий работы конвейера |

| средние | тяжелые |

| Без загрузки (холостой ход) | Плоская | 0 | 0.30 | 0,25 |

| Желоб чатая | 20 30 | 0,35 0.45 | 0,30 0,40 |

| Полная загрузка | 20 30 | 0,15 0,50 | 0,40 0,45 |

Длина тяговой части пря молинейного промежуточного привода равна:

lTi ≥ (kпW1i) / (qiμ0 cos β) (4.84)

И определяется для варианта загрузки ВН 1 (холостой ход) при qi = qл и W1i = W1Х, где W1X — сопротивление движению ленты на одном приводномучастке при холостом ходе конвейера,

и для варианта ВН 2 при qi = qг + q л и W1i = W1. Принимается наибольшее числовое значение длины из этих двух расчетов. Для конвейера с головным приводом расчета по холостому ходу не требуется.

При нижнем расположении промежуточного привода на нижней (обратной) ветви и отсутствии побудителей сцепления qi = qл.п, где qл.п - линейная нагрузкаот силы тяжести приводной ленты.

При установке на промежуточном приводе нижней ветви прижимных роликоопор (рис. 4.38):

Т = μ0 [ qл.пlт cos β + ∑a1 (P + G cos β) ] (4.85)

lт ≥ [ kпW1 – μ0 ∑a1 (P + G cos β) ] / [ μ0qл.п cos β ] (4.86)

, где Р — сила прижима роликоопоры к ленте, действующая перпендикулярно к поверхности ленты в зоне их контакта, Н;

G — сила тяжести прижимной роликоопоры и тяг, Н;

а — количество прижимных устройств, установленных на приводной ленте.

Рис. 4.38. Схема прямолинейного привода с контактом нижней ветви ленты и прижимными роликоопорами: 1 — приводная лента; 2 — грузонесущая лента; 3 — прижимная роликоопора;

4 - тяга; 5 - опорный ролик; 6-8 - прижимное устройство

При установке на конвейере прямолинейных промежуточных приводов без головного барабанного привода необходимо проверить возможность работы приводов при прерывистой загрузке, когда весь конвейер не загружен, а один или два ведомых участка длиной загружены, т.е. должно быть выдержано условие:

nTx ≥ ∑W’x + xW’г.в (4.87)

, где n — количество приводов;

Tx — тяговая способность привода без груза на ленте, H;

W’х, W’г.в — сопротивления движению на незагруженных участках и загруженной ведомой части приводного участка, Н, соответственно;

х — количество одновременно загруженных ведомых частей приводного участка; обычно принимают х = 1/2.

Расчетное натяжение приводной ленты:

Sп.л ≈ (W∑/n + Wп) * ( eµα/(eµα - 1) ) kН (4.88)

Расчетное натяжение грузонесущей ленты при комбинированной установке прямолинейных и головного барабанного приводов:

Sг.л ≈ (W∑/n) ( eµα/(eµα - 1) ) kН (4.89)

При установке только прямолинейных промежуточных приводов:

Sг.л ≈ [ W∑/nl ] (4.90)

, где Ег, Еп — агрегатные условные модули упругости грузонесущей и приводной лент, соответственно, Н/см;

S0 — первоначальное натяжение, S0≈ 0,3 кН.

Криволинейные ленточные конвейеры, имеющие повороты трассы в горизонтальной плоскости, предназначены для высокопроизводительного бесперегрузочного транспортирования грузов по сложной,

извилистой пространственной трассе на открытых разработках полезных ископаемых, в криволинейных штреках угольных шахт, на строительстве гидроэлектростанций и других производственных системах

взамен каскада отдельных прямолинейных конвейеров, расположенных по контуру ломаной линии сторон многоугольника. Применение криволинейного конвейера позволяет ликвидировать перегрузки груза с

конвейера на конвейер и резко повысить общую надежность, экономическую и эксплуатационную эффективность конвейерной системы.

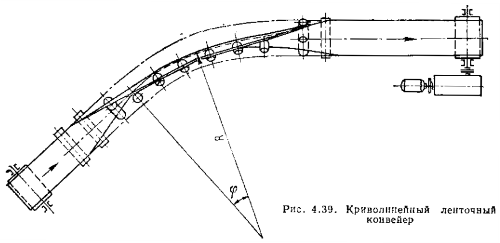

Рис. 4.39 Криволинейный ленточный конвейер

На криволинейном ленточном конвейере конструкции ВНИИПТмаш (рис. 4.39) Применяется стандартная прорезиненная лента и типовое механическое оборудование серийного производства.

На прямолинейных горизонтальных и наклонных участках конвейер имеет обычное устройство. На криволинейном участке поворот ленты по дуге заданного радиуса обеспечивается при помощи

соответствующего наклонного и вертикального расположения роликоопор без принудительного воздействия на кромки ленты. Это обеспечивает сохранность и высокую долговечность ленты.

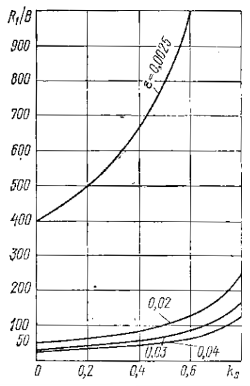

Рис.4.40. Графики определения R1 |

Радиус поворота ленты в горизонтальной плоскости определяется двумя условиями: 1) суммарное удлинение и напряжение в наружной кромке ленты от растяжения и изгиба не должно превышать допускаемых пределов,

а во внутренней кромке — должно быть положительным; 2) отсутствие сдвига и отрыва ленты от роликоопор под воздействием поперечной (радиальной) составляющей натяжения ленты при самых не благоприятных условиях,

когда участок поворота не загружен (сила трения — минимальная), а остальные участки конвейера имеют полную загрузку (натяжение ленты — наибольшее). Расчетное значение выбранного радиуса должно удовлетворять обоим условиям.

Радиус поворота ленты по первому условию:

R1 ≥ B (2+ ε(1-kS)) / (2ε (1- kS)) (4.91)

, где ε — допускаемой относительное удлинение ленты при допускаемой нагрузке (принимается по ГОСТ 20—76);

kS=S/SД — коэффициент соотношения натяжения ленты S в конце поворотного участка при полной загрузке всего конвейера к допу скаемому натяжению

SД выбранного типоразмера ленты, отдельно — для верхней и нижней ветвей ленты.

Рис 4.41 Графики определения величины Г |

Резинотросовые ленты, обладающие малым удлинением ε = 0,0025 (рис. 4.40), могут изгибаться только по очень большим радиусам поворота,

а резинотканевые ленты ε = 0,02/0,04 могут иметь значительно меньшие радиусы поворота; поэтому для криволинейных конвейеров преимущественное

распространение могут иметь резинотканевые ленты. В зоне малого натяжения (kS= 0,3) возможны небольшие радиусы поворота; с увеличением натяжения радиус возрастает.

Поэтому целесообразно криволинейный участок трассы располагать в зоне малого натяжения.

Радиус поворота верхней ветви ленты по второму условию:

R2 ≥ SгГ/qл (4.92)

, где Sг — наибольшее натяжение ленты в конце участка поворота при полной загрузке всего конвейера, кроме участков поворота, Н;

qл - линейная нагрузка от силы тяжести ленты, Н/м;

Г = А/Б соотношение коэффициентов А и Б (рис. 4.41);

А — коэффициент геометрии расположения роликов роликоопоры;

Б — коэффициент распределения нагрузки на ролики роликоопоры.

Для желобчатой трехроликовой роликоопоры, расположенной под углом к гори зонтальной плоскости, при отсутствии нагрузки па ленту:

А = cos β – sin (Θ+β) sin Θ - µ sin(Θ+β) cos Θ - µ sin β

Б = k1[cos(Θ - β) sin Θ – cos Θ sin(Θ - β) + µ cos (Θ - β) cos Θ] + k2[cos Θ sin (Θ+β) – cos (Θ+β) sin Θ

+ µ cos Θ cos (Θ+β)] + k3(sin β + µ cos β)

, где Θ — угол желобчатости роликоопоры;

β — угол наклона обоймы роликоопоры (принимают β ≈ 6/8°);

μ — коэффициент трения ленты по роликам (табл. 4.82);

k1,k2,k3 — коэффициенты распределения общей нагрузки на всю трех роликовую опору между отдельными роликами опоры

(в среднем при симметричном расположении ленты на роликоопоре принимают k1= k2 = 0,3; k3 = 0,4).

Таблица 4.82. Расчетные значение коэффициента трения

| Поверхность роликов роликоопоры | Значения коэффициента ц при производственных условиях |

| средних (небольшое количество пыли) | тяжелых (сыро и грязно) |

| сухо | сыро |

| Стальная без футеровки | 0,35 | 0,25 | 0,20 |

| С резиновой футеровкой | 0,45 | 0,35 | 0,30 |

Для устойчивого положения ленты и препятствия ее сдвигу внутрь поворота обойма каждой желобчатой роликоопоры верхней ветви на поворотном участке устанавливается шарнирно и

опирается на пружину или рессору так, чтобы она могла поворачиваться на угол β = 6/8° в вертикальной плоскости. При отсутствии груза на ленте под воздействием

упругих сил пружины обойма роликоопоры поднимается в верхнее положение и создает упор поперечной силе сдвига ленты к центру кривизны. При полной загрузке ленты обойма опускается

и принимает почти горизонтальное положение, исключая возможность просыпи груза. У загруженной ленты сила трения по роликам в 5—10 раз больше, чем при отсутствии груза, поперечного

сдвига ленты опасаться не приходится и в наклоне роликоопоры нет необходимости.

В результате расчетов в проекте принимается наибольший радиус из значений k1 и k2, обычно для резинотканевой ленты радиус принимается в пределах 100—700 м,

а для резинотросовых — 1000—2000 м. Радиус поворота нижней (обратной) ветви ленты конвейера принимается одинаковым с радиусом поворота верхней ветви и проверяется по двум дополнительным условиям;

отсутствие сдвига ленты вниз под действием составляющей силы ее тяжести и сдвига к центру кривизны под действием поперечной (радиальной) составляющей натяжения ленты. Эти условия, противоположные друг другу,

выполняются соответствующей установкой роликоопор обратной ветви. В общем случае положение роликов роликоопор обратной ветви должно быть выбрано так, чтобы в статическом состоянии при заданном первоначальном

натяжении лента под действием силы тяжести не сдвигалась вниз, а при работе конвейера с наибольшим натяжением — не сдвигалась внутрь кривизны.

Для оптимального выполнения первого и второго условий возможны два способа расположения роликоопор; вертикальное с одним роликом или комбинированное с двумя, тремя роликами,

расположенными под углом друг к другу (α1 = 15/20°,α2 = 30/35°), вершина которого направлена в сторону внешней части поворота.

Вертикальное расположение однороликовой роликоопоры наиболее целесообразно, когда необходимы малые радиусы поворота (50—100 м, например, в криволинейных выработках угольных шахт)

и небольшая ширина лент (например, до 1000 мм).

При малых натяжениях и больших радиусах поворота, поперечная сила прижима ленты к ролику небольшая, возникает опасность сдвига ленты вниз под действием силы тяключения сдвига ленты вниз

устанавливают дополнительное устройство для прижима ленты к роликоопоре.

На конвейерах с широкими лентами (более 1000 мм) и большими радиусами поворота (более 100 м) для снижения высоты средней части конвейера цележести. В этих случаях целесообразно в

зоне поворотного участка опирать обратную ветвь ленты на два ролика, расположенные под разными углами к горизонтали (в этом способе один ролик спосооствует лучшему выполнению первого,

а другой — второго условий положения ленты).

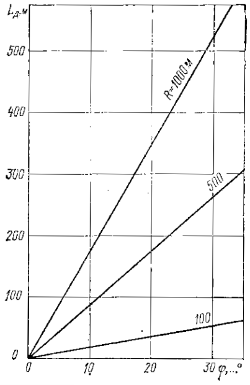

Рис.4.42. Графики определения LД |

Длина дуги поворота верхней ветви по оси ленты (рис. 4.42) определяется по формуле:

LД = 2πRφ/360 = 0,0174Rφ (4.93)

, где R — радиус поворота по оси ленты, м;

φ — угол попорота ленты в горизонтальной плоскости, обычно φ ≤40°.

Конвейеры с металлической лентой по виду ленты разделяются на конвейеры с цельнопрокатной стальной и проволочно-сетчатой лентами.

По общем устройству, составным элементам и трассе они подобны конвейерам с прорезиненной лентой, но из-за разных свойств лент резко отличаются от них параметрами,

областями применения и конструкцией элементов. Лента является основным элементом конвейера и предопределяет конструкцию всех остальных элементов конвейера.

Рис. 4.43 Сечение конвейера со

стальной лентой на роликоопорах |

Конвейеры со стальной цельнопрокатной лентой (рис. 4.43) применяются для транспортирования насыпных и штучных грузов по горизонтальной, наклонной и комбинированной трассам:

при повышенной температуре окружающей среды и транспортируемых грузов (подвижной под конвейерных печей в кондитерской и Хлебопекарной промышленности, на сахарных заводах, на уборке горячих отходов);

при требовании гигиеничности и отсутствия запаха (пищевая промышленность, мясо— жирокомбинаты); для транспорта липких и тестообразных материалов (в том числе прокат мягких кровельных материалов,

формование бетонных строительных плит — панелей и т.п.); для сушильных, охладительных и моечных установок; для транспорта химически агрессивных и острокромчатых грузов (витой стружки в эмульсии,

обрезков металла и т.п.); для транспорта пассажиров в аэропортах и вокзалах на ленте с обрезиненной поверхностью.

Основные и отличительные особенности стальной цельнопрокатной ленты — жесткость в продольном и поперечном направлениях и твердость, гладкая поверхность, легкая повреждаемость при ударах.

Стальные конвейерные ленты изготовляются из углеродистой (марок 65Г, 85) и коррозионно-стойкой (например, марки 1Х18Н9) сталей. В СССР лента стальная конвейерная изготовляется по ТУ 14-1-525-73 (табл. 4.83).

Таблица 4.83 Сортамент стальной конвейерной ленты по ТУ 14-1-525-73

| Ширина ленты, мм | Толщина ленты, мм | Масса 1 M, кг | Прочность на разрыв по целому сечению, кН |

| 400 | 0,8 1,0 | 2,5 3,1 | 288 360 |

| 500 | 0,8 | 3.1 | 360 |

| 1,0 | 3,9 | 450 |

| 600 | 1,0 | 4,7 | 540 |

Продольным стыкованием друг с другом цельнопрокатных лент можно получить ленту общей шириной до 3600 мм. Продольная стыковка лент производится при по мощи специальной сварки в

среде защитного газа или заклепками со специальными накладками, установленными па рабочей (наружной) стороне ленты. Поперечное соединение концов стальной ленты выполняется при помощи клепанного стыка внахлестку.

Допускаемое натяжение сплошной цельнопрокатной ленты по прочности стыкового соединения:

SД = (B – idз) δ (σв/nпр) ≈ 0,8Bδ (σв/nпр) ≥ Smax (4.94)

, где i - количество заклепок в поперечном стыке ленты;

d3 - диаметр заклепки, мм; обычно id3= 0,2В;

ω — толщина ленты, мм;

σв — временное сопротивление на разрыв, МПа;

nпр — запас прочности с учетом прочности заклепочного шва стыка ленты и напряжений изгиба ленты па роликоопорах и барабанах; nпр= 20/25;

Smax — максимальное натяжение ленты, Н.

Напряженке изгиба в ленте при огибании барабана:

σизг = (Eδ)/(Dб(1 - µ2д)) ≈ (Eδ)/(0,9Dб) (4.95)

, где Е - модуль упругости ленты, МПа;

μд — коэффициент поперечной деформации, μд = 0,3;

Dб - диаметр барабана, мм.

Суммарное напряжение в наружных волокнах ленты от изгиба и растяжения должно удовлетворять условию:

σ = σр + σизг = Smax/(0,8Bδ) + (Eδ)/(0,9Dб) ≤ σ-1 (4.96)

, где σ-1 - предел выносливости, МПа.

Стальные ленты выпускаются со сплошной поверхностью (основное исполнение для транспортных конвейеров), с круглыми и щелевидными отверстиями (для сушильных, моечных, обезвовоживающих установок),

с обрезиненной поверхностью (для пассажирских конвейеров). Для повышения сцепления с приводным барабаном изготовляются цельнокатаные стальные ленты с привулканизированными к ее

внутренней поверхности клиновидными резиновыми направляющими по типу широко известных клиновидных ремней. Эти клиновидные направляющие обеспечивают точное центрированное движение ленты и

позволяют тяжелые приводные барабаны заменить легкими шкивами — блоками с ободом клиновидного профиля.

При транспортировании горячих грузов необходимо обеспечить равномерное распределение теплоты по всей длине и ширине стальной ленты

во избежание ее коробления. Температура отдельных грузов может доходить до 100 0С.

Рис. 4.44 Сечения конвейера со

стальной цельнопрокатной лентой

на сплошном настиле

|

Повышенная жесткость стальной ленты допускает применение только прямых роликоопор в виде отдельных узких шкивов (ширина 60 мм, диаметр 200—210 мм), укрепленных на общей оси.

Плавный желобчатый профиль стальной ленты можно получить на пружинных роликоопорах, однако они применяются редко. Опорой плоской ленты может служить сплошной или комбинированный

деревянный или стальной настил (рис. 4.44).

Привод — обычный редукторный приводной механизм. Обод приводного барабана делается цилиндро-коническим, ширина барабана на 20 % меньше ширины ленты для предохранения кромок ленты от перенапряжения.

Диаметр приводного барабана, как и натяжного, принимается равным (800-1200)δ, где δ — толщина ленты в зависимости от длины конвейера и скорости движения ленты.

Долговечность стальной ленты и ее стыка зависят от количества перегибов за один цикл ее кругооборота, поэтому для обеспечения необходимого срока службы стыка ленты (обычно 100 000—150 000 перегибов на барабане)

на конвейерах малой длины и высокой скорости принимают диаметр барабана равным Dб=1200ω; при большой длине (более 100 м) и малой скорости (менее 1 м/с)

принимают Dб= 800ω. Приводные барабаны, как правило, не имеют футеровки.

Натяжное устройство — пружинно-винтовое (для конвейеров с длинной до 50 м при постоянных равномерных температурных условиях), гидравлическое или грузовое

(обязательно для конвейеров с переменными температурными условиями). Ход натяжного устройства обычно не превышает 500 мм из-за малой вытяжки ленты. Вертикальное натяжное

устройство с двумя отклоняющими барабанами на конвейерах со стальной лентой не применяется.

Скорость движения стальной ленты обычно не превышает 1,25 м/с, а в технологических установках — определяется условиями технологического процесса и ограничивается пределами 0,1—0,5 м/с.

Длина конвейера обычно не превышает 150—200 м. Коэффициент трения ленты по стальному нефутерованному барабану для средних производственных условий µ ≤ 0,15,

что обусловливает повышенное первоначальное натяжение ленты. Производительность конвейера определяется также, как и для плоской ленты на прямых роликоопорах. Тяговый расчет — обычными методами.

Конвейеры, с проволочно-сетчатыми лентами применяются для транспортирования штучных грузов — изделий в закалочных, отпускных печах,

в печах для выпечки хлебобулочных и кондитерских изделий, в моечных, сушильных, охладительных и тому подобных технологических установках.

Проволочная лента выгодно отличается от стальной цельнопрокатной ленты большей гибкостью и разнообразием материалов; ее можно изготовлять не только из стальной,

но и из проволоки любого другого материала в зависимости от эксплуатационных условий ее работы. Большая гибкость проволочной ленты позволяет применять ее на конвейерах

с барабанами такого же диаметра, что и для прорезиненной ленты.

Ленты проволочные по способу изготовления бывают плетеные и шарнирно звеньевые, Плетеные ленты изготовляются путем плетения всего полотна. Их достоинства: простота конструкции,

малая масса, небольшая теплоемкость. Недостатки: малая прочность, значительное удлинение (до 30%) и поперечное сужение при растяжении (до 20%), сложность ремонта и исправления повреждений,

так как обрыв одной проволоки нарушает все плетение. Поэтому на конвейерах повсеместное применение получила шарнирно-звеньевая проволочная лента, лишенная недостатков плетеной ленты.

Рис. 4.45 Проволочная лента: а — плетеная; шарнирно-звеньевая; б — общий вид; в — отдельные детали

Шарнирно-звеньевая лента (рис. 4.45, б, в) собирается из отдельных плоских проволочных спиралей (звеньев) попеременно правой 1 и левой 2 навивки, соединяемых друг с другом при помощи стержней.

Для работы при температуре груза и среды до 300 °C спирали изготовляются из проволоки диаметром 2—5 мм из конструкционной стали марок 15, 20 или 25.

Стержни изготовляются из стали марок 25, 30 или 40, их диаметр 3—8 мм принимается в 1,5 раза больше диаметра проволоки спирали. Для лент, работающих в условиях высоких температур (выше 300 °C),

стержни и спирали изготовляются из жаростойких сталей, например, марок ЗОХНЗ, 25ХН4, 18ХН8, 35ХН8, а также из сплавов нихром, фехраль и т.п. Сортамент шарнирно-звеньевых лент приведен в табл. 4.84.

Таблица 4.84. Рекомендуемый сортамент и техническая характеристика шарнирно-звеньевых лент из углеродистых сталей марок Ст20 (спираль) и Ст30 (стержень)

| Ширина ленты, мм | Тип плотности навивки спирали | Диаметр проволоки, мм | Шаг, мм | Допускаемое натяжение, кН | Масса 1 м. кг | Рекомендуемый диаметр барабана, мм |

| спирали | стержня | спирали | стержня |

| 400 | 1 | 2 | 3,5 | 8 | 25 | 7,5 | 5 | 400 |

| 2 | 2 | 3,5 | 6 | 25 | 10 | 6. 2 | 400 |

| 500 | 1 | 2 | 3,5 | 8 | 25 | 9,5 | 6,2 | 400 |

| 2 | 2,5 | 4,0 | 6 | 25 | 20 | 12,4 | 500 |

| 650 | 1 | 2 | 3,5 | 8 | 32 | 12,5 | 7,3 | 500 |

| 2 | 2,5 | 1,0 | 6 | 32 | 25 | 13,6 | 500 |

| 800 | 1 | 2,5 | 4,0 | 10 | 40 | 20 | 10,7 | 050 |

| 2 | 2,5 | 4,0 | 6 | 40 | 32 | 16.4 | 800 |

| 1000 | 1 | 3 | 5,0 | 12 | 40 | 29 | 17,5 | 800 |

| 2 | 3 | 5,0 | 8 | 40 | 43,5 | 26,5 | 800 |

Допускаемое натяжение ленты по прочности проволоки спирали на разрыв при стержне диаметром dст = 1,5dп определяется по формуле:

SД = 156B/(kt) d2пRz (4.97)

, где dп — диаметр проволоки спирали, мм;

Rz — допускаемое напряжение на разрыв (для стали марок Ст15 и Ст20 рекомендуется принимать Rz = 50 МПа);

k — коэффициент учета напряжения изгиба в криволинейных частях спирали, k = 2/2,5;

t — шаг витков спирали, мм.

Опоры — прямые роликоопоры или сплошной настил. Применение желобчатых роликоопор для шарнирно-звеньевой ленты не допускается из-за жесткости стержней.

Привод и натяжное устройство — обычного типа. Минимальный диаметр барабана D3min; 12tcт, где tст — шаг стержней, мм.

Скорость движения — не выше 1,25 м/с; длина конвейера — до 100 м; коэффициент трения ленты по приводному барабану без футеровки — 0,15-0,20,

с резиноновой футеровкой в сухой среде — 0,35; коэффициент сопротивления движению ленты по роликам на подшипниках качения 0,020—0,035 в зависимости от условии работы конвейера.

Производительность и тяговый расчет определяются обычными методами.

Пример расчета ленточного конвеера

Исходные данные для расчета и проектирования. Конвейер предназначен для транспортирования среднекускового камня в приемный бункер.

Транспортируемый груз камень крупностью 0—150 мм, плотность 1,5 т/м3, влажность до 4%, груза с кусками amax = 150 мм не более 30% общего количества.

Конвейер установлен в отапливаемом помещении с температурой окружающей среды от +12 до + 25 °C. максимальная влажность воздуха в помещении до 50 %, абразивной пыли в воздухе.

Конвейер работает три смены по 7 ч в смену, 21 ч в сутки и 305 дней в году.

Плановая средняя массовая производительность конвейера Qm= 200 т/ч или Qv= 133,3 м3/ч;

плановая максимальная производительность по загрузочному оборудованию: массовая — Qm = 350 т/ч; объемная Qv = 233,3 м3/ч.

Коэффициент готовности конвейера kг = 0,96; расчетный коэффициент рабочего использования конвейера по времени kt = 0,9.

Проектирование и расчет конвейера. Коэффициенты использования конвейера по времени по формулам из гл. 2:

в сутки:kсут = tсут / t’сут = 21 / 24 = 0,88

в год:kсут = tгод / t’год = 305,21 / 365,24 = 0,73

По табл. 2.1 определяем, что эти значения коэффициентов соответствуют классу В4 использования конвейера по времени.

Определяем коэффициент средней нагрузки на ленту (производительности) по формуле:

kп = Qmср / Qmmax = 200 / 350 = 0.57

По табл. 2.2 это соответствует классу Н2 использования конвейера по производительности. По табл. 2.4 устанавливаем, что конвейер будет работать в тяжелом режиме (Т)

и в средних производственных условиях (С). Устанавливаем, что транспортируемый груз — среднекусковой камень — соответствует группам среднекускового груза,

средней плотности и средней подвижности. Допускаемый угол наклона конвейера βmax = 18°; группа абразивности D.

На основании принятого угла наклона наклонной части конвейера составляется проектная схема конвейера.

Расчетная объемная производительность конвейера по формуле:

vP = Q’vmaxkН / (kt/kГ) = 233,3 * 1,2/(0,9*0,96) = 324 м3/ч

Принято в соответствии с заданием расчетный коэффициент рабочего использования конвейера по времени kt = 0,9;

общий коэффициент готовности kГ = 0,96; коэффициент неравномерности загрузки kН = 1,2.

На основании данных табл. 4.41 и расчетной объемной производительности предполагаем, что лента должна иметь ширину в пределах 800/1000 мм.

Тогда по табл. 4.39 принимаем скорость движения ленты v = 2,0/2,5 м/с. Принимаем желобчатый профиль сечения рабочей ветви ленты,

опирающейся на трехроликовую желобчатую роликоопору с углом желобчатости αж = 30°. По кусковатости груза, в соответствии с табл. 4.44, ширина ленты должна быть не менее 650 мм.

По формуле (4.2) ширина ленты:

B = 1,1 (√Qv/(kПvβ) + 0,05) = 1,1 (√324/(550*2,0*0,9) + 0,05) = 0,682 м

Принято из табл. 4.42 для αж = 30° и груза средней подвижности с φ = 15° и kП = 550.

По табл. 4.43 для груза средней подвижности и β = 18°, Kβ = 0,9.

Принимаем ширину ленты В = 800 мм. По табл. 4.41 при скорости v = 1 м/с и kβ = 1 имеем производительность Qv = 245 м3/ч.

Для наших условий при v = 2 м/с и kβ = 0,9 имеем Qv = 245 * 0,9 * 2 = 441 м3/ч,

следовательно выбранные параметры обеспечивают заданную производительность.

Устанавливаем на конвейере резинотканевую ленту общего назначения, типа 2Р по ГОСТ 20—76. По табл. 4.50 и 4.51 выбираем роликоопоры с роликами диаметром 133 мм специального исполнения.

Диаметр оси и подшипник выбираем из табл. 4.52. По табл. 4.53 выбираем расстояния между роликоопорами lp.в= 1,3 м,

lр.н= (2/2,5) и lp.в = 2,6 м. Расположение роликоопор по трассе конвейера принимаем по рис. 4.20.

В зоне загрузки устанавливаем четыре амортизирующие роликоопоры на расстоянии 350 мм друг от друга. Линейные нагрузки принимаем: qл = 80 Н/м; qp.в=192 Н/м; qр.н = 70 Н/м.

Линейная нагрузка от массы транспортируемого груза определяется по средней производительности с коэффициентом неравномерности kн= 1,4:

QР = (Qvkн) / (kВkГ) = (200*1,4) / (0,9*0,96) = 324 т/ч

qГ = (10QГ) / (3,6v) = (10*324) / (3,6*2) = 450 Н/м

По формуле (4.30) определяем общее усилие сопротивления движению ленты на горизонтальных и наклонном участках трассы конвейера (см. табл. 4.69):

W∑г.п = P = cДL (qг + qр.в + qр.л + 2qл) ω’ + qгH =

1,45*200 (450+192+70+2*80)0,022+450*24 = 16370 Н

По табл. 4.70 принят коэффициент сопротивления для средних производственных условий ω= 0,022; по рис. 4.27 коэффициент сд = 1,45.

По формуле (4.39) определяем мощность приводного электродвигателя:

N = (kЗPv) / (1020η) = (1,15*16370*2) / (1020*0,89) = 41,48 кВт

Принято: k3=1,15 и η= 0,89.

Принимаем: короткозамкнутый электродвигатель типа А02-82-4, мощность 45 кВт; 1460 об/мин. На конвейере устанавливаем однобарабанный привод с углом обхвата барабана

лентой α= 200°; барабан футерован прорезиненной лентой без обкладки; коэффициент трения ленты по барабану при средних производственных и

сухих атмосферных условиях μ = 0,35. В соответствии с этим по табл. 4.73 имеет место фактор сцепления еμа = 3,4 и

член еμа/(еμа-1) = 1,42.

Отсюда расчетное натяжение ленты

Sнб = (еμа/(еμа-1)) PkЗ = 1,42*16370*1,15 = 26740 Н

Выбираем по ГОСТ 20—76 резинотканевую ленту с прокладками из ткани ТА-100 пределом прочности на разрыв одной прокладки Sp = 100 Н/мм.

Количество прокладок равно:

i = (kSнб) / (SрB) = (10,7*26740) / (100*800) = 3,57

Расчетный коэффициент запаса прочности ленты:

kз = k0 / (kпрkстkтkр) = 7 / (0,9 * 0,9 * 0,85 * 0,9) = 10,7

Принято k0 = 7, kпр = 0,9; kст = 0,9 (для вулканизированного стыка); kт = 0,85 и kр = 0,9. Принимаем ленту с пятью прокладками.

Проверка по формулам гл. 2 при SД = 11 по ГОСТ 20—76: Sр/k ≤ SД, т.е 100/10,7 = 9,35 < 11.

Условие выполненo. Время прохождения ленты через пункт загрузки по формуле (4.6):

kч = (2L)/v = (2*205)/2 = 205 c

, где L = 205 м — общая длина ленты между осями концевых барабанов по контуру трассы.

Для грузов группы абразивности В, при тяжелом режиме работы и частоте прохождения ленты через пункт загрузки kч = 205 с учетом кусковатости груза

принимаем толщины обкладок — верхней — б мм, нижней — 2 мм из резины класса A по ГОСТ 20—76.

Окончательно принята лента 2Р-800-5-ТА100-6-2А, ГОСТ 20—76. Принятая лента имеет массу 11,2 кг/м (см. ГОСТ 20—76) и qл = 120 Н/м.

Диаметр приводного барабана:

Dб = k’k’’i = 150*1*5 = 750 мм

, принимаем Dб = 800 мм. Принятой k' = 150 и k" = 1,0.

Диаметр натяжного барабана:

DH = 150*0,8*5 = 600 мм

, принимаем DH = 800 мм; диаметры отклоняющих барабанов Dо = 500 мм.

Расчетный крутящий момент на валу приводного барабана:

Mкр = kзP (Dδ/2) = 1,15*16370*(80/2) = 753020 Н*см

Принимаем по нормали ГПКИ «Союзпроммеханизация» Е1-119—72 приводной барабан Dδ = 800 мм типа 80100Ф-140У с допускаемым крутящим моментом:

Мкр.д = 1 851 000 Н*см

Рис. 4.46 Расчетная схема конвейера

Удельное давление па поверхности приводного барабана:

Pл = ( (360Sнб)/(απBDδ) ) * ( (eμα+1)/eμα ) = ( (360*26740)/(200*3,14*800*800) ) * (3,4+1)/3,4 = 0,031 мПа

, что допустимо, так как Рл = 0,031 < [Рл.д = 0,2]. Этим заканчивается первая стадия расчета и проектирования конвейера.

Подробный тяговый расчет конвейера. Всю трассу конвейера (рис. 1.46) разделим по точкам 1, 2, 3, …, 9, 10, 11, 12, 13 на отдельные однородные участки сопротивлений движению,

начиная с точки 1, сбега ленты с приводного барабана. Погонные нагрузки и коэффициенты сопротивления принимаем по первой стадии расчета с

уточнением нагрузки от массы ленты qл = 120 Н/м. Натяжения ленты в отдельных точках трассы по схеме на рис. 4.46:

S1 = Sсб;

S2 = S1 + ω(qл + qр.п) l1-2 = S1 + 0,022 (120+70)2 = S1 + 8,4;

S3 = 1,02S2 = 1,02S1 + 8,6;

S4 = S3 + ω(qл + qр.п) l3-4 = 1,02S1 + 8,6 + 0,022(120+70)120 = 1,02S1 + 501,6;

S5 = 1,02S4 = 1,04S1 + 511,6;

S6 = S5 + ω(qл + qр.в) l5-6 – qлH5-6 = 1,04S1 + 511,6 + 0,022(120+70)76 - 120*23,4 = 1,04S1 – 1978,7;

S7 = 1,02S6 = 1,06S1 – 2018,3;

S8 = S7 + ω(qл + qр.в) l7-8 – qлH7-8 = 1,06S1 – 2018,3 + 0,022(120+70)2 – 120*0,6 = 1,06S1 – 2081,9;

S9 = 1,04S8 = 1,10S1 – 2165,2.

Сопротивление в узле загрузки:

Wз = Wз.у + Wз.т + Wз.к = 180+1944+100 = 2224;

Wз.у = 0,1qгΔv2 = 0,1*450*4 = 180;

Wз.т = f1h2δγgtл = 0,9(0,8*0,3)2 15000*2,5 = 1944;

Wзи = kплlл = 40*2,5 = 100.

Размеры лотка приняты по табл. 4.64: hл= 0,3;lл = 2,5;f1 = 0,9.

S10 = S9 + ω(qл + qр.в + qг) l9-10 + (qл + qг) H9-10 = 1,10S1 - 2165,2 + 0,022(120+192+450)2 + (120+450)0,6 = 1,10S1 – 1789,6;

S11 = S10 + ω(qл + qр.в + qг) l10-11 + (qл + qг) H10-11 = 1,10S1 – 1789,6 + 0,022(120+192+450)76 + (120+450)23,4 = 1,10S1 + 12822,5;

S12 = 1,04S11 = 1,14S1 + 13335,4;

S13 = S12 + ω(qл + qр.в + qг) l12-13 = 1,14S1 + 13335,4 + 0,022(120+192+450)122 = 1,14S1 + 15380,6;

Из теории фрикционного привода с учетом коэффициента запаса сцепления k3 имеем S1 = Sнбkз/eμа,

отсюда без учета сопротивлений в узле загрузки eμа S1 = kзS13.

При подстановке kз = 1,15 и еμа = 3,4 имеем:

3,4S1 = 1,15(1,14S1 + 15380,6) = 1,31 S1 + 17687,7

отсюда:

S1 = Sсб = 17687,7 / 2,09 = 8463

Расчетное натяжение ленты при установившемся движении с учетом коэффициента запаса сцепления на приводном барабане k3 = 1,15:

Sнб = 3,4 * 8463 = 28774,2

При обобщенном предварительном расчете было получено SHБ = 26740 Н; расхождениесоставляет 7,6 %, следовательно необходимо сделать проверку выбранногооборудования.

Необходимое значение минимального натяжения ленты на горизонтальном участкеверхней ветви:

SBmin = 8(qл + qг) lр.в cos β = 8 (570*1,3*0,95) = 5634 Н

Минимальное натяжение будет в точке 9:

SB= 1,10S1 — 2165,2 = 1,10 * 8463 — 2165,2 = 7144 > [SВmin = 5638]

Минимальное натяженпе ленты на наклонном участке нижней ветви:

SНmin= 8qлlр.н cos β = 8 * 120 * 2,6 * 0,95 = 2371 H

Минимальное натяжение будет в точке 6:

S6 = 1,04S1 — 1978,7 = 6822,8> [SН min = 2371]

Следовательно, условия минимальных натяжений выдержаны. Проверка выбора количества прокладок в ленте:

i = (kSнб) / (SрB) = (10,7 * 28774,2) / (100 * 800) = 3,849

, т.е. принятое i = 5 удовлетворяет этому условию. Окружное усилие на приводном барабане:

P = (1/kз) (Sнб - Sсб) = (1/1,15) (28774,2 - 8462) = 17662 Н

Потребная мощность двигателя без учета сопротивлений в узле загрузки:

N = kз((Pv)/(1020η)) = 1,15 ((17662*2)/(1020*0,89)) = 44,748 кВт

Оставляем принятый двигатель мощностью 45 кВт.

Проверку удельного давления на поверхности и крутящего момента на валу приводного барабана не производим в связи с полученными большими запасами.

Тормозной момент на валу приводного барабана:

MТ = [qГmaxH – kтр(P - qГH)] (Dδ/2)η = [720*24 – 0,5(17662 – 450*24)] (0,8/2)*0,89 = 5016 Н*м

, где:

qГmax = (10QРρ) / (3,6v) = (10*350*1,5) / (3,6*2) = 730 Н/м

, определяется по расчетной массовой производительности QР=Qmρ= 350*1,5 = 525 т/ч. На барабане устанавливаем грузовое тележечное натяжное устройство (НУ). Значения рабочего хода НУ по формуле:

LH2 = kНУkSεL = 0,65 * 0,76 * 0,015 * 205 = 1,52 м

, где kНУ= 0,65 для β> 10°;

kS = Sнб/Sдаг = Sнб/ (Sbi) = 28774,2 / (11*800*5) = 0,65;

ε = 0,015 для ленты ТА-100.

Значение монтажного хода НУ по формула:

LH1= kMB= 1,0 * 0,8 = 0,8 м

Общий ход НУ:

LН = LН1 + LН2 = 1,52 + 0,8 = 2,32 м

Усилие натяжения по формуле:

Pн.т = (SВ + SТ)kп.с + GТ(sin β + GТ cos β)=

(1,04*8463 – 1978,7 + 1,06*8463 – 2018,3)*1,2 + 5000 (0,309 + 0,05*0,95) = 18312,9 Н

Принимается натяжное устройство типа 8080 * 100 с допускаемым натяжным усилием РH.T.Д = 32000 Н.

На приводном барабане конвейера после зоны разгрузки устанавливаем одинарный очистной скребок для очистки грузонесущей поверхности ленты. Радиус выпуклого участка трассы конвейера в точках 11—12 по формуле:

R1min = k1B = 25 * 0,8 = 20 м

, где k1 = 25 по табл. 4.55 для ленты ТА-100 с ε = 0,035.

Радиус вогнутого участка трассы конвейера в точке 10 по формуле:

R2 min = S10k2 / (qл cos2 β) = (7519,7*1,4) / (120*0,9) = 97,5 м

, где S10= 1,10Si— 1789,6 = 7519,7 Н ≈SA; k2=1,4 по табл. 4.57.

Принимаем R2= 100 м.

Поскольку приводной двигатель имеет сравнительно небольшую мощность (45 кВт), то пусковые процессы можно не рассчитывать.

С целью сокращения времени и трудоемкости расчета и проектирования ленточных конвейеров применяют систему автоматизированного проектирования, схема которой приведена на с. 178—179.

|